Und plötzlich Ylvi? Unser neues Projekt

Ja, was sollen wir sagen?

Das ist Ylvi, unser neuer Bus, größer, neuer, besser?

Falls ihr den Frankreich-Artikel gelesen habt wisst ihr ja bereits, dass eine einjährige Europareise bei uns in Planung ist. Und auch wenn wir zwischendrin nicht sicher waren, ob das eine gute Idee ist, haben wir uns spätestens mit dem Kauf von Ylvi dafür entschieden.

Ende November hat unsere Autofamilie also Zuwachs bekommen und dieser Citroen Jumper ist bei uns eingezogen.

Hier berichten wir vom Ausbau und den damit verbundenen Höhen und Tiefen.

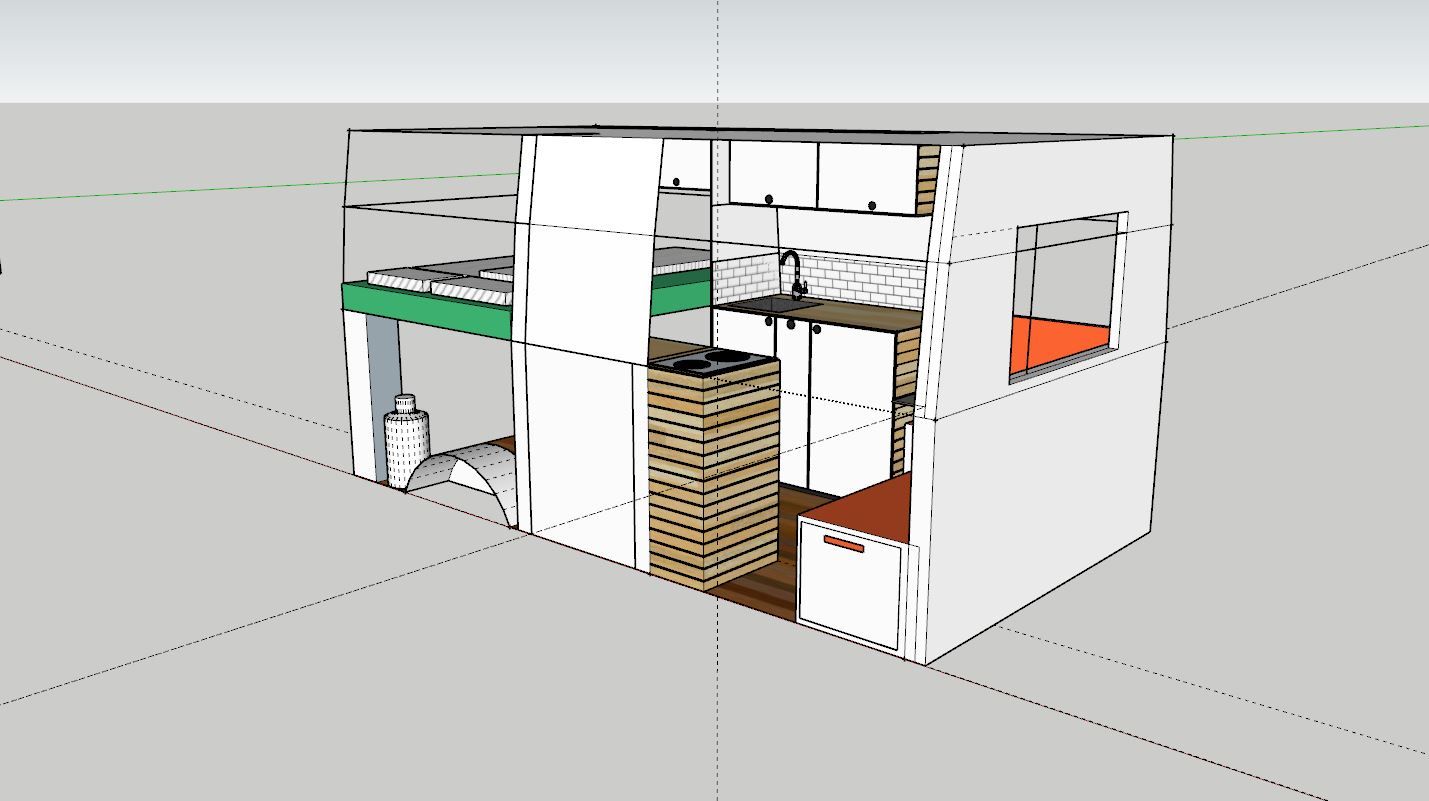

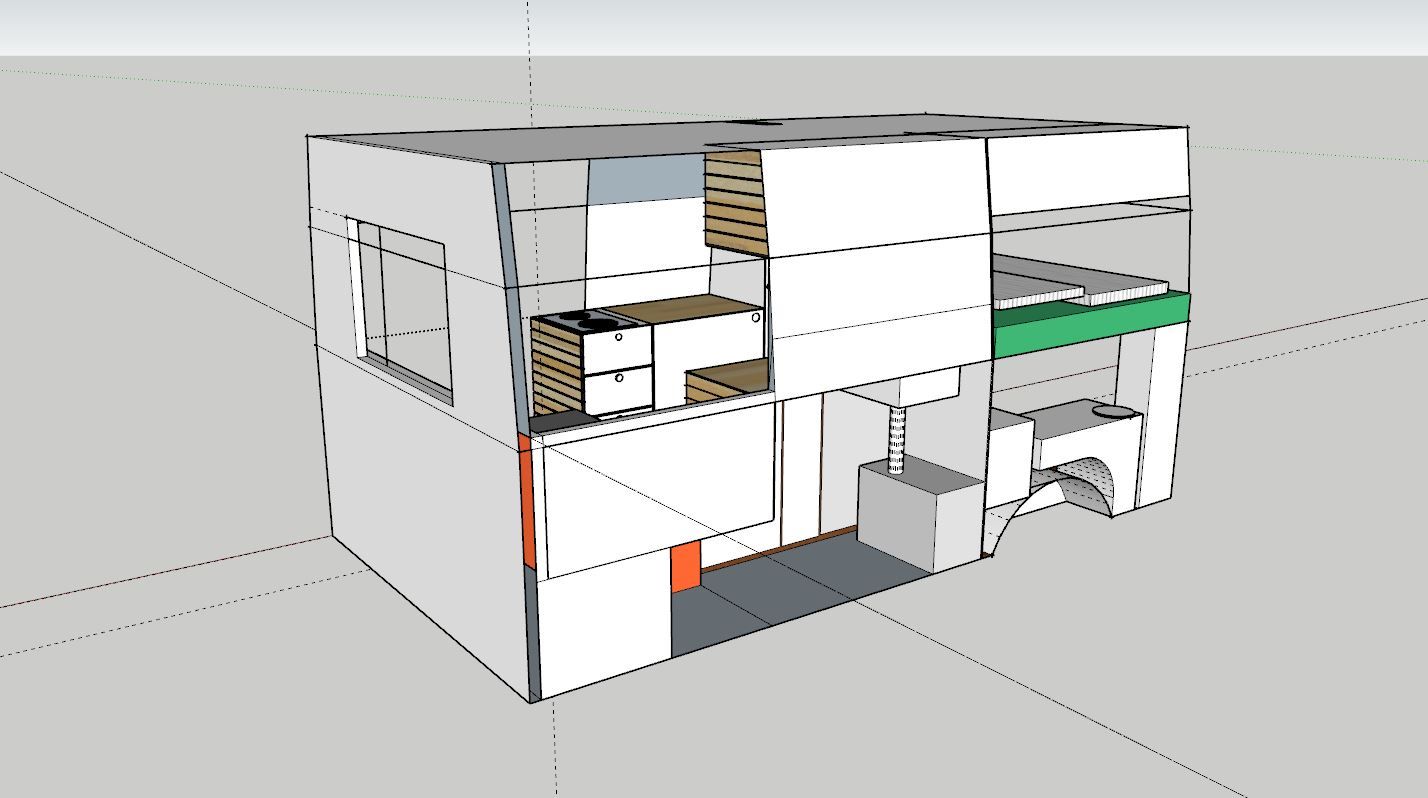

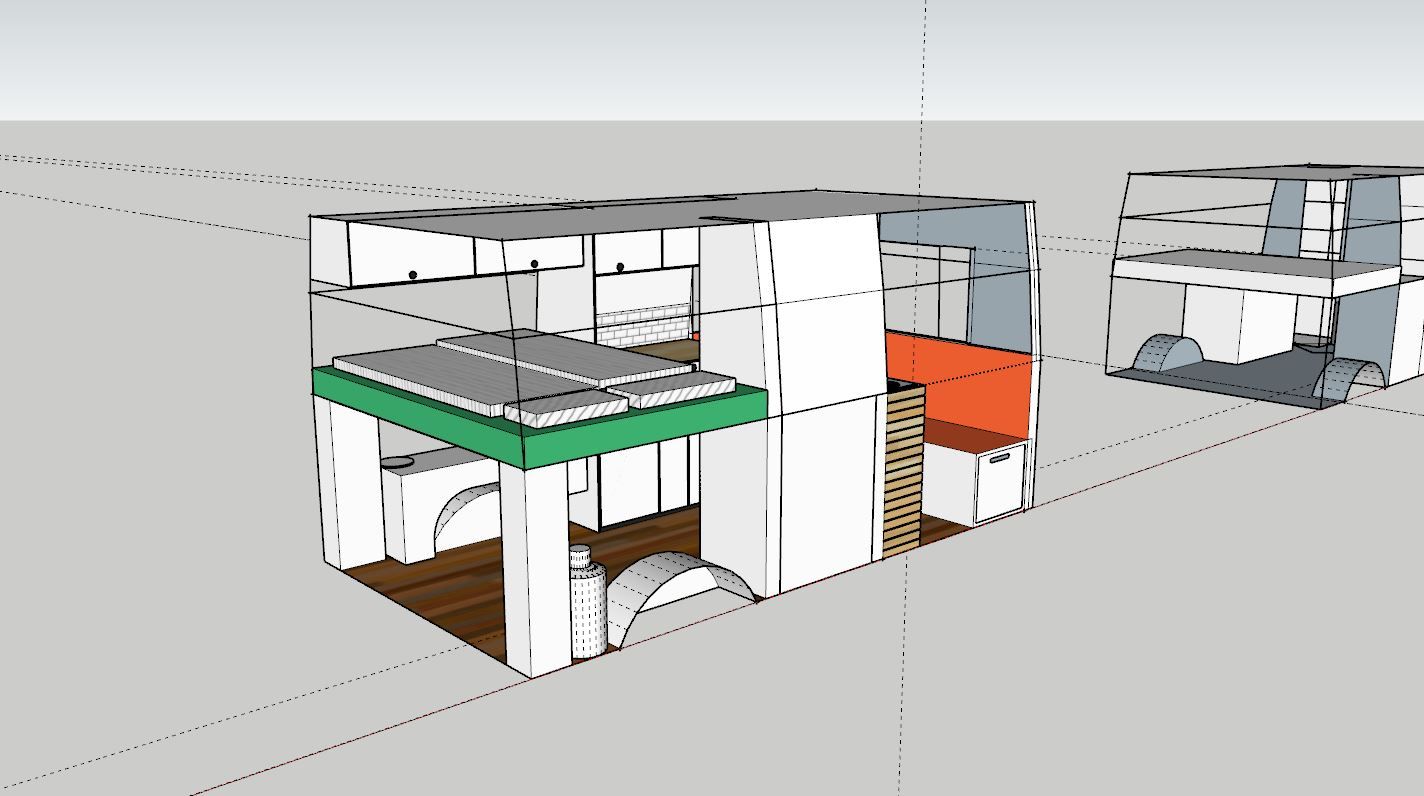

Bevor es mit dem richtigen Bauen losgehen kann, machen wir uns gedanken darüber wie es später werden soll.

Voller Tatendrang plane ich direkt nach dem Kauf los. Mal wieder schaue ich viele Youtube-Videos, um zu sehen, wie andere es machen, und so bin ich auf Mira&Fabian gestoßen. Dieser Ausbau gefiel mir/uns besonders gut, weshalb wir ein ähnliches Raumkonzept verwenden werden.

Ich lerne, wie man in SketchUp Räume erschafft und einrichtet und das Ergebnis ist zwar nicht perfekt, aber dafür das ich davon überhaupt keine Ahnung hatte gar nicht mal schlecht. Außerdem möchten wir unbedingt etwas im Bus machen, weshalb wir mit Crepetape unsere Möbel einkleben- so ganz provisorisch. Trotzdem gibt es uns ein gewisses Raumgefühl und wir sehen, dass weniger Platz übrig bleibt, als in meinen SketchUp Planungen veranschlagt waren.

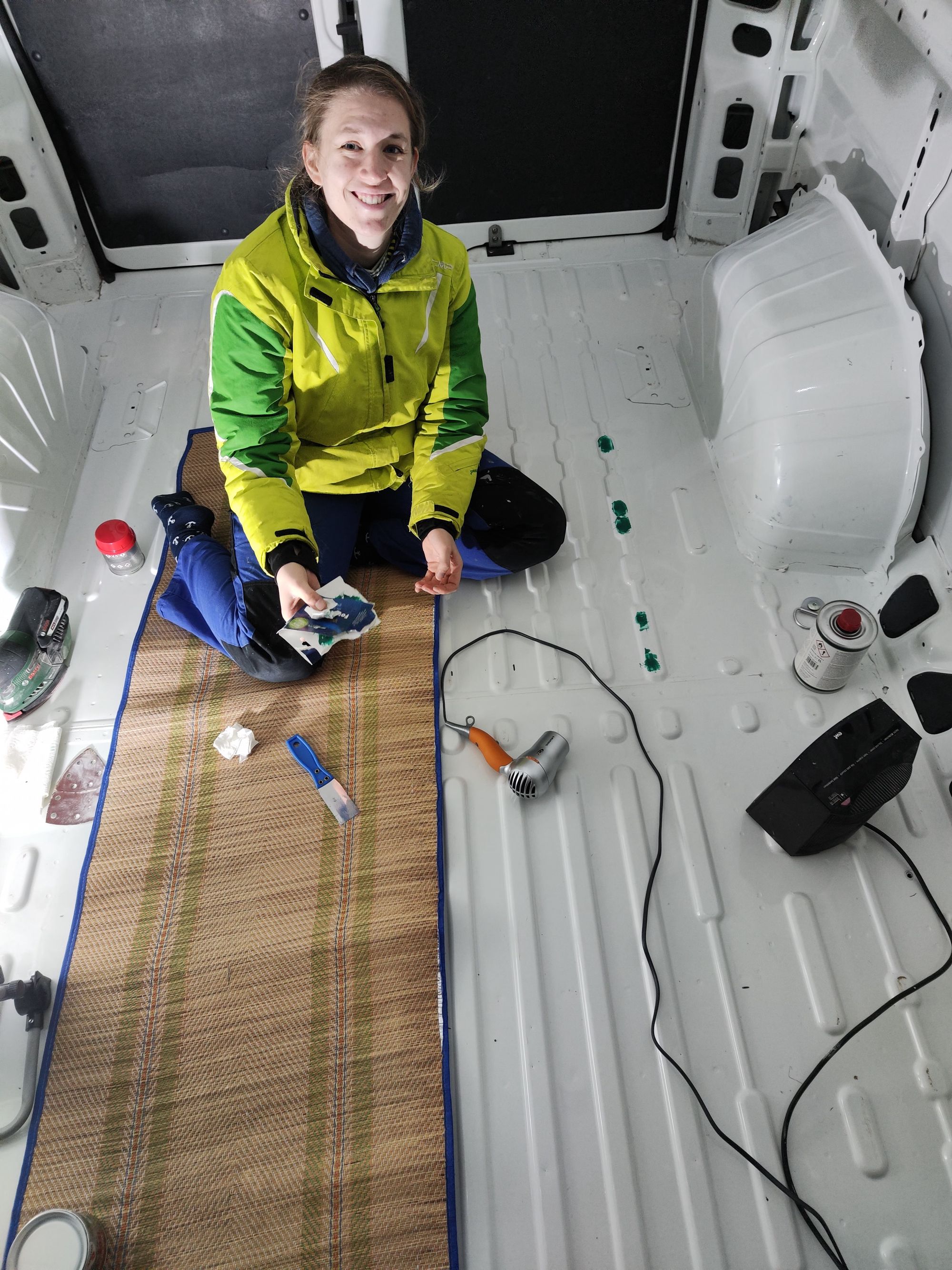

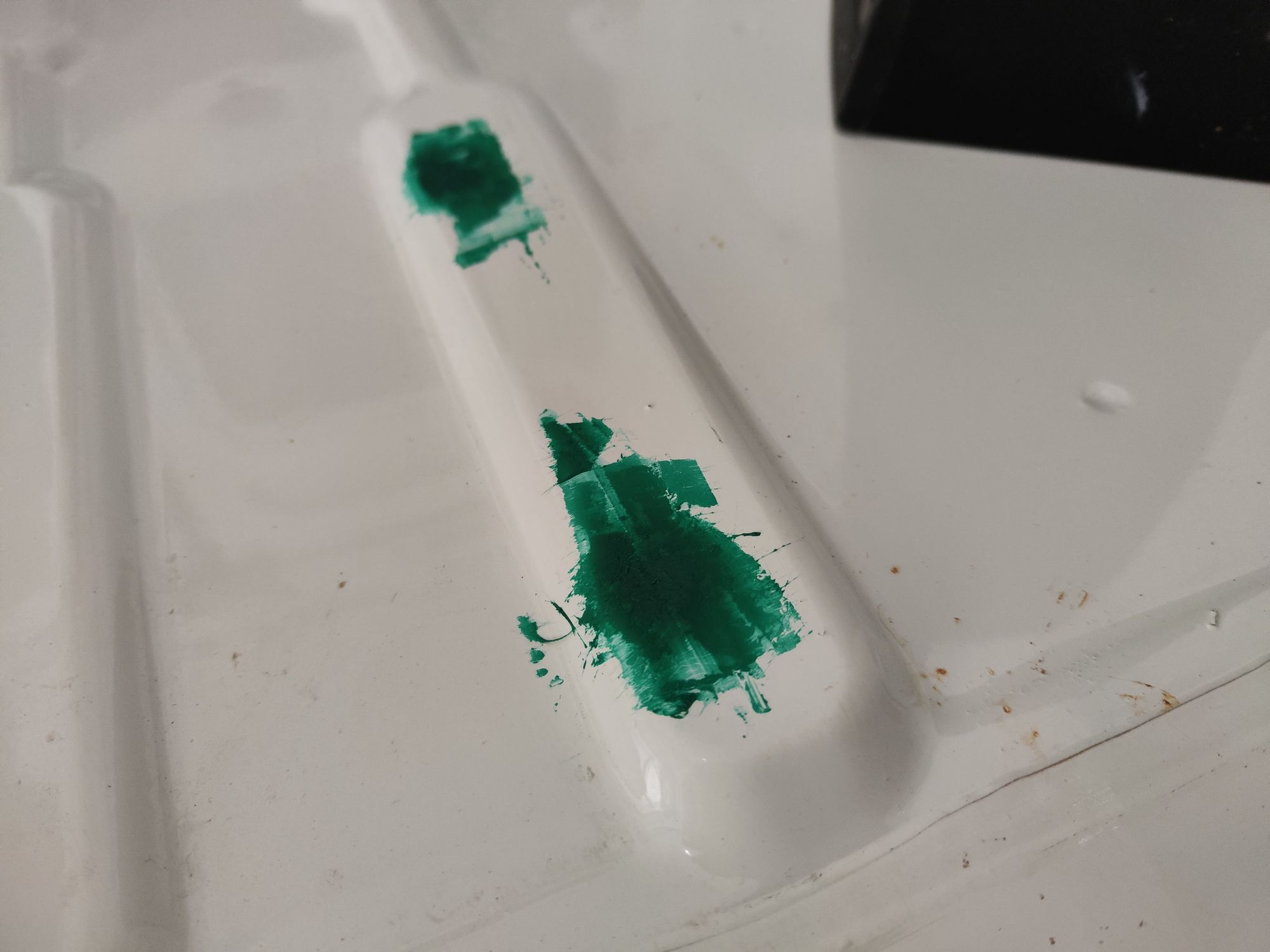

Dann geht es an die Karosserie. Ich flicke zufällig entdeckte Minilöcher im Fahrzeugboden mit Spachtek und lackiere tiefe Kratzer über, damit später nichts rostet.

Dabei zu schaffen macht uns besonders die Kälte, denn es sind nur knapp um die null Grad. Mit Heizlüftern versuchen wir es uns ein wenig wärmer zu machen, aber dennoch ist es recht kühl.

Ebenfalls ungünstig ist unsere derzeitige Bauposition, am Straßenrand bei Hilkka und Klemens vor der Tür. Ylvi ist so lang, dass sie nicht mehr wie Fred, in der Einfahrt stehen kann und so muss ich mein Stromkabel direkt über die Straße legen.

Und natürlich geht es gleich am ersten Tag schief, denn das Kehrauto sammelt meine Strippe ein und zieht sie, inklusive dem Auto, ein kleines Stück hinter sich her, bis das Stromkabel zerreißt. Der Fahrer des Besenautos war natürlich nicht besonders amüsiert, ich aber auch nicht. Etwas geknickt räume ich die Enden weg und beende den Tag dann auch.

Nachdem alles fertig lackiert und getrocknet es beginnen wir mit dem Bauen. Es geht los mit der Holzunterkonstruktion für die Bodenplatte. Anders als bei Fred, haben wir nicht so viele Löcher im Boden, an denen wir das Holz festschrauben können. Lediglich die Punkte, wo zuvor die Zurrösen befestigt waren, können wir zum Schrauben benutzen. Die restlichen Leisten kleben wir mit Montagekleber auf den Boden. Und auch hier haben wir die Kälte als Gegner, denn es sind frostige Minusgrade seit ein paar Tagen und der Kleber mag aber gerne 5°C als Verarbeitungstemperatur haben. So lassen wir stundenlang die Heizlüfter laufen, damit er wenigstens die ersten Stunden bei >5°C aushärten kann.

Damit die Leisten auch gut angedrückt werden, stellen wir jede Menge schwerer Farb- und Wassereimer großflächig auf die Leisten.

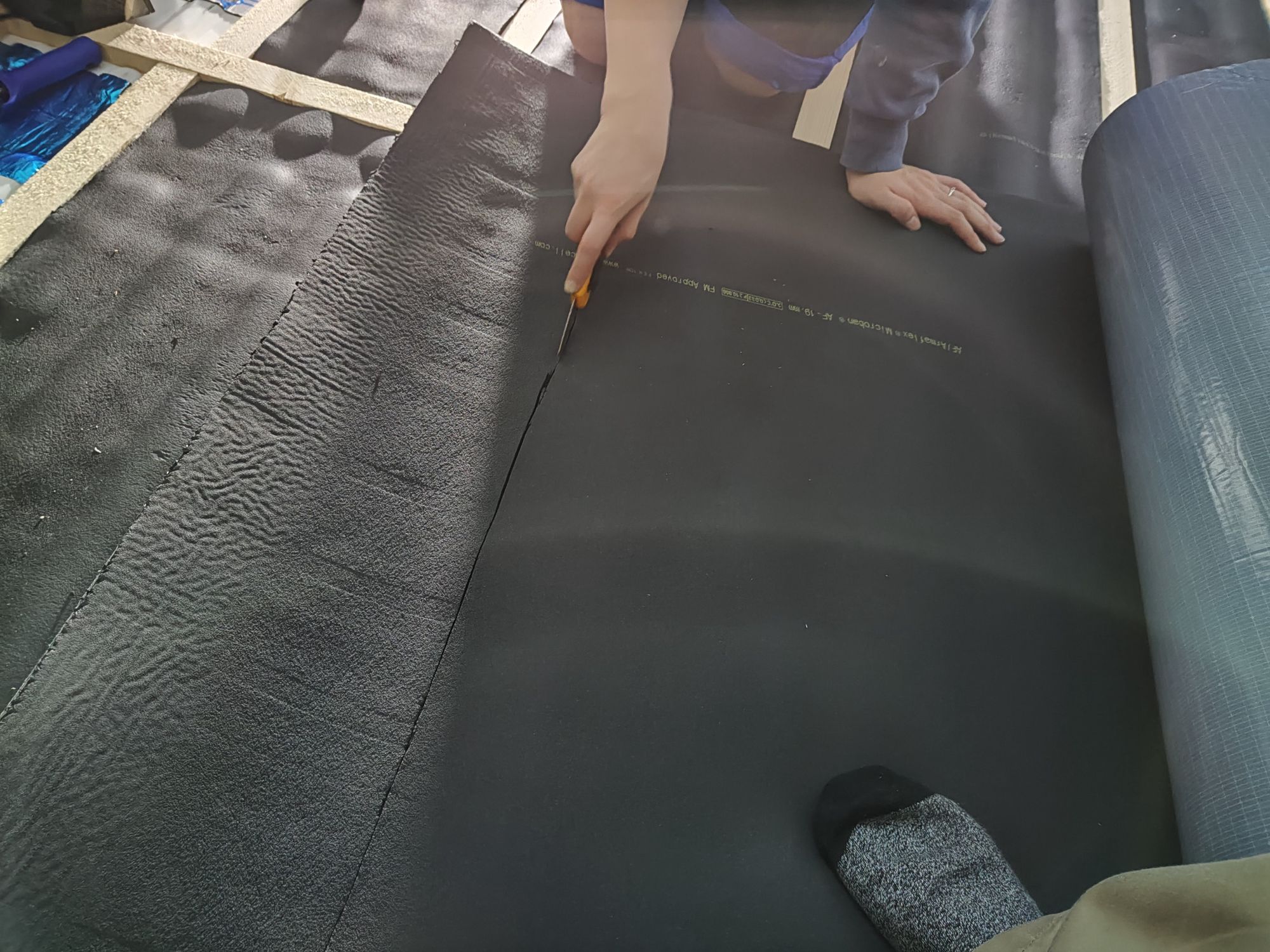

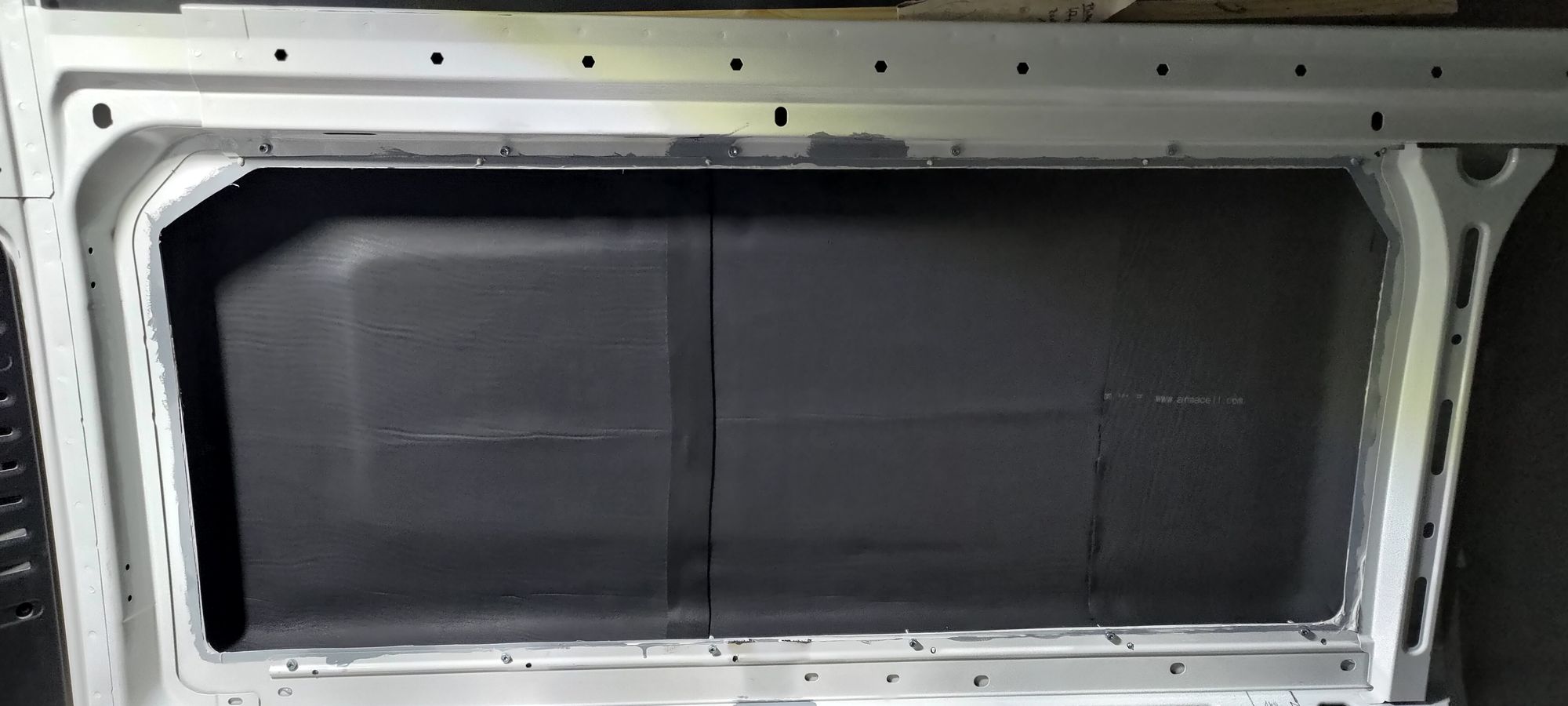

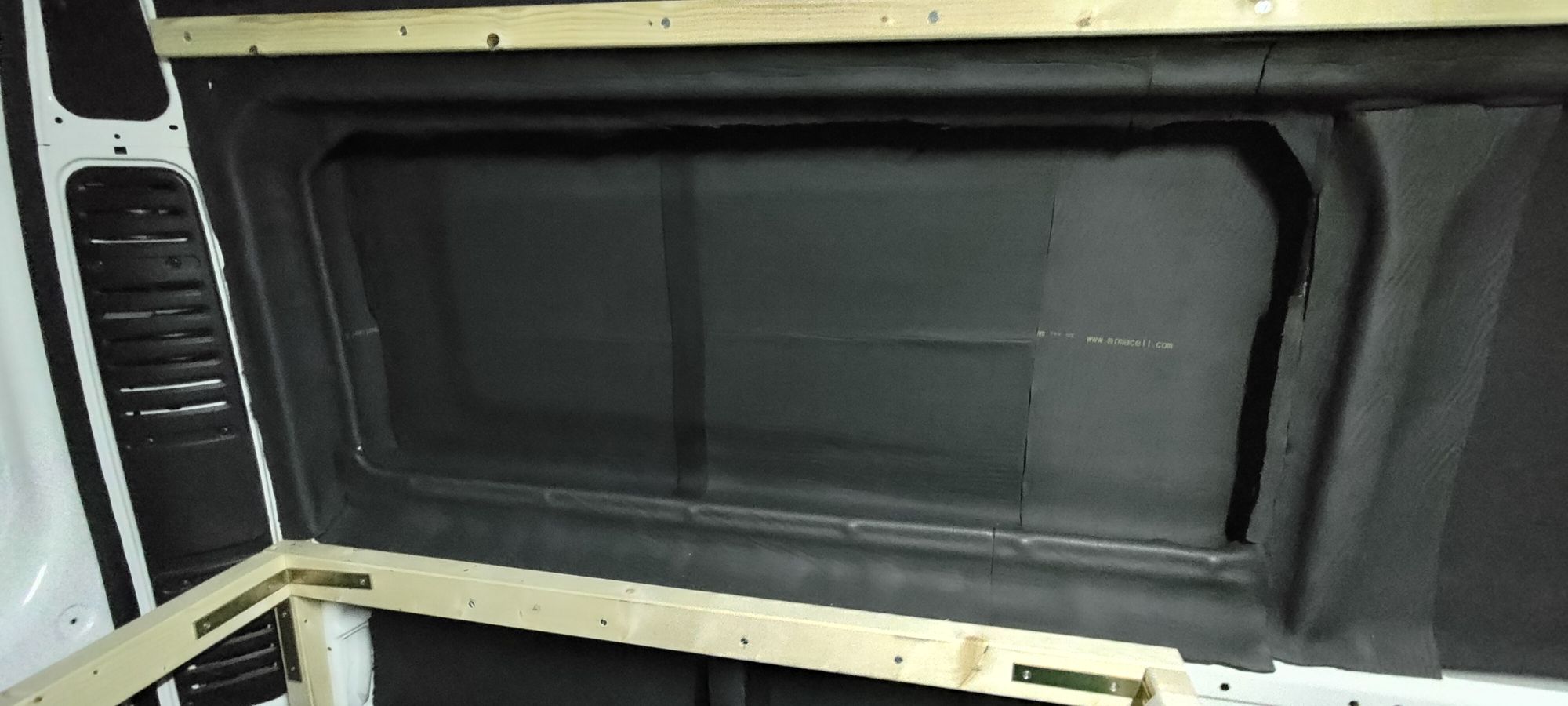

Damit es bei Fahren, bei Regen und Wind nicht so laut ist im Auto bekleben wir die Wände auch diesmal wieder mit Alubutyl, diesmal weniger zaghaft als bei Fred vor 4 Jahren. Oben drüber verkleben wir dann möglichst vollflächig Armaflex 19mm, damit Kondenswasser wenig Angriffsfläche hat und das Blech somit wenig Chance hat zu Rosten. Trotzdem bekommt man nicht alle Flächen abgedeckt, ohne die Hohlräume aufschäumen zu müssen.

Ein paar Armaflexreste hatten wir noch von Freds Umbau, die wir als erstes verkleben. Dann mache ich wieder Berlinrundfahrten und sammele alles was ich bei Kleinanzeigen finde ein. Das spart etwas Geld. Trotzdem reicht das alles nicht aus und ich muss zusätzlich noch etwas im Internet bestellen.

Dabei kaufe ich aus versehen ein billigeres Produkt, was zwar auch als Isolierung zum Camperausbau verwendet werden kann, mir aber suspekt vorkommt. Eine Packung kann ich wieder zurückschicken, die andere behalte ich, weil ich sie schon angebrochen habe. Ich habe nämlich gelernt, dass es verschiedene Sorten Armaflex gibt. Armaflex ACE, XG und AF. Dabei sollte man nicht das ACE verwenden, da dieses gesundheitsschädlich sein soll. Merkmal dabei ist, dass es wohl unangenehm riecht... Was mir leider auch bei unserem billiger gekauften Zeug auffällt. Deshalb: Wer billig kauft, kauft öfter ^^ ... oder halt zwei Mal.

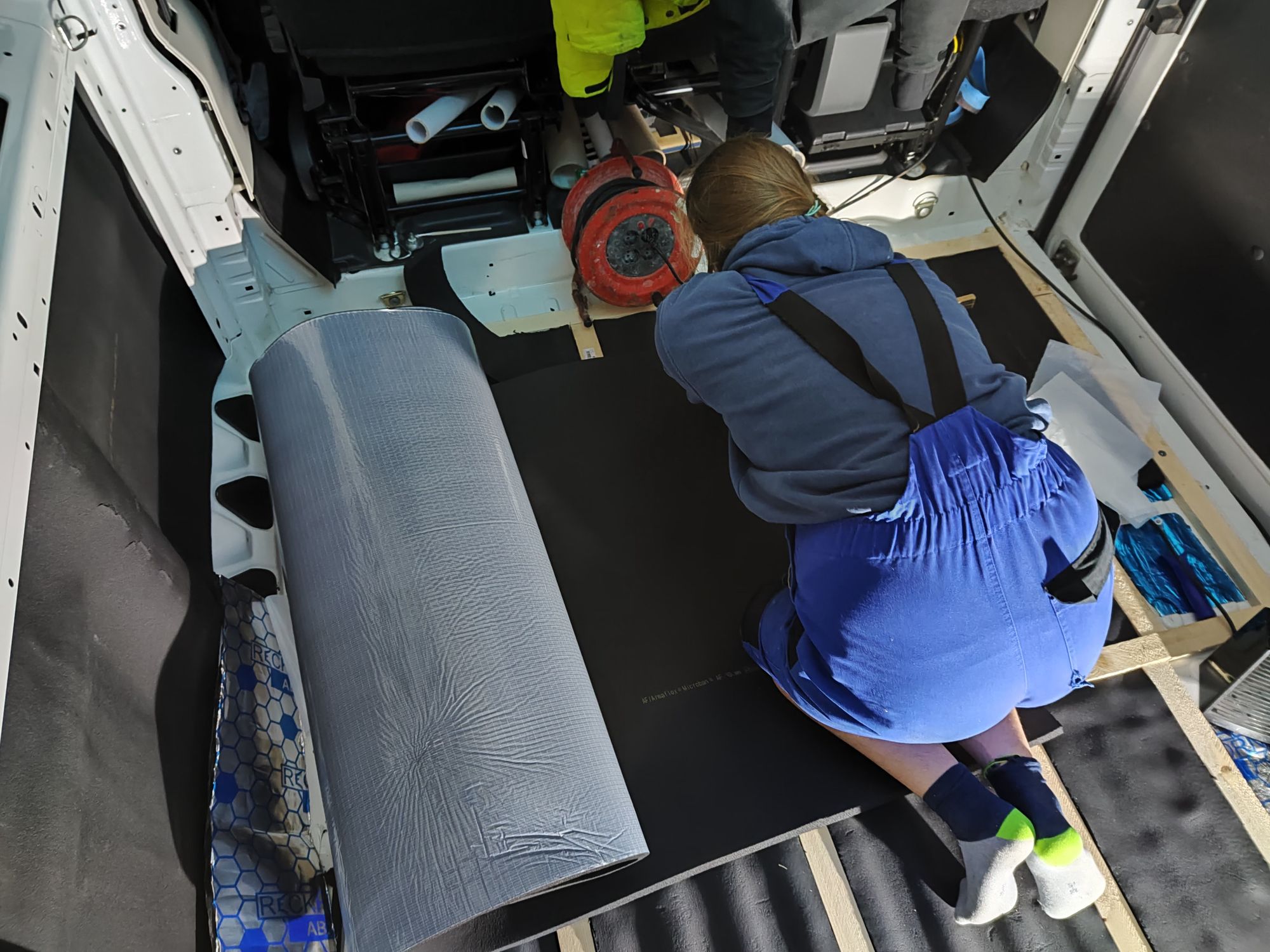

Nachdem ich zusammen mit William die Seitenwände gedämmt habe, mache ich mich an den Boden. Der Kleber ist mittlerweile ausgehärtet und ich kann gefahrlos ohne etwas zu verschieben, das Armaflex in den Lücken anbringen. Bis auf hinten links um den Radkasten, wo wir noch den Luftauslass für die Standheizung hinsetzen wollen, ist der Boden hinterhalb kürzster Zeit ebenfalls gedämmt. Endlich bekomme ich keine kalten Füße mehr, wenn ich auf dem Boden stehe!

Der nächste Schritt sind dann die Bodenplatten. Wir nehmen dafür wieder 15mm Siebdruckplatten, da diese stabil und relativ wasserbeständig sind. Da wir diesmal keinen alten Fahrzeugboden haben, muss ich es irgendwie anders machen. Mithilfe großer Pappkartons die ich in ihre Einzelteile zerlege und aneinanderklebe, bastel ich mich eine Schablone, mit der ich an die Schnittkanten auf die Siebdruckplatten übertragen kann. Das funktioniert auch ganz gut eigentlich. Trotzdem passen die Platten nicht ganz auf anhieb und ich muss hier und da nochmal nachbessern.

Das Internet lehrte mich, dass man auch die Holzleisten mit Armaflex bedecken soll, um eine Dampfsperre zu errichten. Daher kaufe ich noch einige Rollen Armaflex Tape in 3mm und bedecke auch noch alle Holzflächen.

Links hinten neben dem Radkasten soll unsere Standheizung ihren Platz bekommen. Wir kriechen unters Auto und suchen uns eine Stelle aus, an der keine tragenden Bauteile sitzen und sägen ein Loch in den Boden. Das geht allerdings nicht so gut wie ich mir das vorgestellt habe, denn durch den gewellten Boden lässt sich die Stichsäge schlecht aufsetzen. Dann benutze ich zu beginn auch noch ein zu kurzes Sägeblatt, was mir nach der Hälfte der Strecke um die Ohren fliegt. Nachdem ich ganzschön geschwitzt habe ist aber dann das Loch im Boden. Ein zwei Mal muss ich noch nachjustieren, aber dann passt der Flansch perfekt.

Die Blechkanten lackiere ich noch und dann widme ich mich erstmal wieder anderen Dingen.

Zwischen Mitte Dezember und Anfang Januar vergehen zwei Wochen ohne das wir weiter vorankommen. Ich mache mir unheimlichen Stress, möchte am Liebsten das sofort alles fertig ist, will nicht warten, kann meine Gedanken nicht fokussieren und bin unzufrieden. Daher fahre ich für ein paar Tage nach Zarrentin, um meinen Kopf frei zu bekommen. Das klappt auch ganz gut und Anfang des neuen Jahres funktioniert alles wieder besser.

Wir bekleben alle Leisten fertig und können nun auch noch die zwei anderen Bodenplatten verschrauben. Die größte Schwierigkeit dabei ist mit den Schrauben die Latten der Unterkonstruktion zu treffen. Dafür messe ich von der Seitenwand jeweils den Abstand bis zu den Leisten und übertrage das auf die Siebdruckplatte. Bis auf eine Schraube die daneben geht, haben wir eine gute Trefferquote.

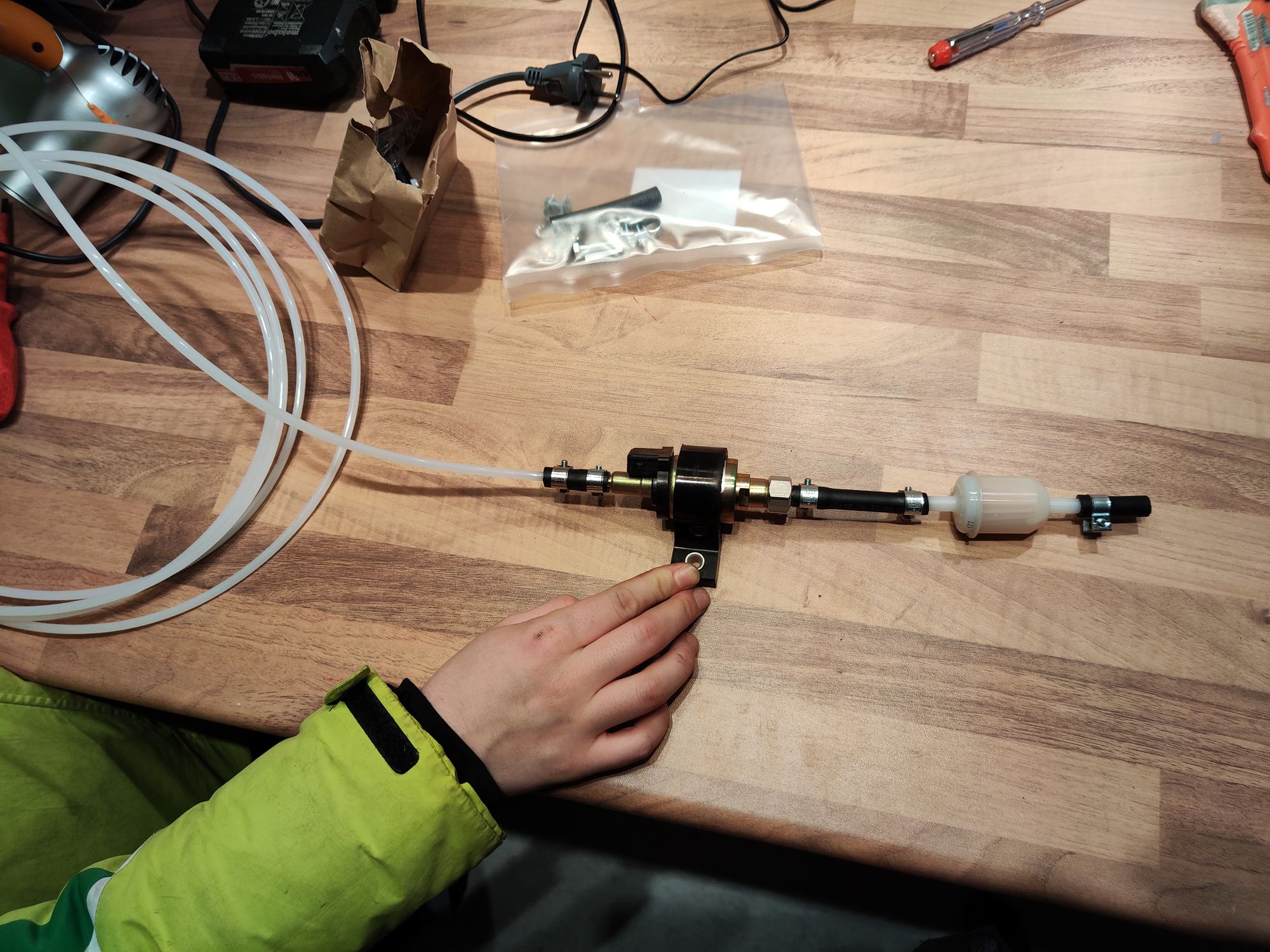

Pumpe und Spritrohr der Standheizung

Als nächstes widmen wir uns der Standheizung. Mithilfe von YouTube-Videos bauen den Tankentnehmer unter dem Beifahrersitz aus, machen ein kleines Loch in das Plastik und dichten unsere neue Spritleitung ein und suchen anschließend einen weg für diese am Tank vorbei unters Auto. Neben dem Tank montieren wir außerdem die Spritpumpe und verlegen sowohl Elektrik für die Pumpe, als auch die Spritleitung bis zur Hinterachse in einen schon vorhandenen Kabelkanal.

Als nächstes muss die Standheizung montiert und Zuluft und Auspuff mit Abstand zueinander am Unterboden befestigt werden.

Das alles machen wir bei ungefähr null Grad und Nieselregen und uns frieren fast die Finger ab, bei der ganzen Fummelei unter dem Auto.

Wir haben geplant, zwei Dachfenster einzusetzen und außerdem einen Longsleeper, damit wir quer schlafen können. Beides steht schon seit Ende Dezember zum Einbau bereit, aber uns fehlt ein warmer, trockener Ort. Ein Freund meiner Eltern bietet uns seine Werkstatthalle an, die in einem Altberliner Charlottenburger Innenhof ist. Leider passt unser Auto um ein paar Zentimeter nicht durch die Einfahrt und wir müssen wieder weitersuchen. Nachdem es bei einer Campervan-Selbsthilfewerkstatt nicht klappt finden wir zum Glück noch eine Alternative in einer Auto Selbsthilfewerkstatt in Friedrichsfelde, die uns für zwei Tage aufnimmt. Die Halle ist zwar nicht ganz so warm wie gewünscht, aber >5°C sinds immerhin. Außerdem ist auch der Inhaber ein sehr unkomplizierter, netter Mensch, sodass wir uns wohlfühlen.

Am ersten Tag schaffen wir "nur" das erste Fenster, da wir leider erst gegen 13 Uhr starten konnten. Auch hier das Sägen des Wellblechdaches mit der Stichsäge ein "Problem" dar. Öfter verkantet sich das Blatt und reißt am Blech. Mich stresst das extrem, sodass William ab dem Zeitpunkt fürs Sägen zuständig ist.

Anschließend entgraten und lackieren wir die neuen Schnittkanten neu.

Während der Wartezeit Verklebe ich noch den Flansch der Standheizung mit dem Fahrzeugboden, sodass von unten kein Spritzwasser ins Fahrzeuginnere gelangen kann.

Der Lack ist mittlerweile getrocknet und wir setzen nun das Fenster ein. Dennis Koburger von YouTube hilft mit seinen Videos dabei. Wir schauen uns an wie er es macht und so klappt es auch bei uns letztlich ganz gut. Als Dichtmasse verwenden wir Dekaseal 8936, die speziell für solche Verwendungszwecke ist.

Am nächsten Tag geht es gleich morgens weiter. Als erstes sägen wir das zweite Loch für das zweite Dachfenster. Jetzt wo wir das Ganze schonmal gemacht haben geht es schon etwas routinierter. Engraten, lackieren, warten. Bzw. mit dem Longsleeper weitermachen.

Leider habe ich vergessen eine Schablone für den Longsleeper mitzukaufen, weshalb wir uns jetzt anders behelfen müssen. Aus der Verpackungspappe basteln wir uns eine Schablone.

Damit wir auch die Seitenwand raussägen können, müssen wir erst noch eine Stütze entfernen, wobei uns ein Mann aus der Selbsthilfewerkstatt mit Rat und Tat zur Seite steht. Da wir beide noch nicht so wirklich mit einer Flex gearbeitet haben flext er uns die Strebe aus. Dann kleben wir unsere Schablone von innen gegen die Fahrzeugseite und machen Löcher, die wir dann von außen miteinander verbinden. So wissen wir wo wir sägen müssen.

Bevor wir aber die Seite aussägen, wollen wir noch das Dachfenster einsetzen, aber ich schütte außerversehen Wasser über den noch nicht 100% getrockneten Lack... Und muss stellenweise neu malen. Also müssen wir jetzt doch wieder warten...

William sägt also erstmal die Seite aus.

Was darfs sein der Herr? Ein Eis vielleicht?

Kaum ist der letzte Schnitt fertig halte ich unsere Seitenwand in den Händen und fühle mich ein wenig wie ein Verkaufsfahrzeug. Ein riesen Loch ist nun in der Seite und ein wenig komisch ist das schon. Aber wir machen uns gleich ans entgraten und lackieren, damit wir weiterkommen. Denn in unserem Fall kostet die Zeit Geld und wir wollen so schnell wie möglich fertig werden.

Anschließend können wir dann das zweite Dachfenster einsetzen, sodass das Dekaseal schonmal trocknen kann.

Dann gehts weiter mit dem Longsleeper und wir bohren noch mehrere Löcher in die übriggebliebene Seitenwand. Durch diese werden später die Schrauben geschoben, um den Longsleeper am Auto zu befestigen. Die Position der Löcher ist auch nicht ganz einfach, weil mein Stift eigentlich zu lang ist und ich so nur mit Mühe Punkte aufs Blech zeichnen kann. Aber zum Schluss klappt alles gut.

Nach ein paar Mal anhalten und Feintuning kleben wir dann den Longsleeper fest und ziehen die Schrauben an. Von Außen machen wir noch Kleber in die Fuge zwischen Wand und Longsleeper. Als Tipp fürs nächste Mal: Einmal Klebeband außen rum machen, damit man später eine schönere Kante hinbekommt. Naja, egal. Funktional ist es alle mal.

Eine weitere Nacht darf Ylvi noch im Trockenen stehen, ehe William sie am nächsten Morgen dann abholt.

Zurück vor Hilkka und Klemens Haustür fange ich an endlich wieder mal was mit Holz zu machen. Es juckt mich in den Fingern, endlich mit der Inneneinrichtung zu beginnen. Und da wir im März das erste Mal für ein Wochenende wegfahren wollen, ist das Bett das erste wichtigste Möbel.

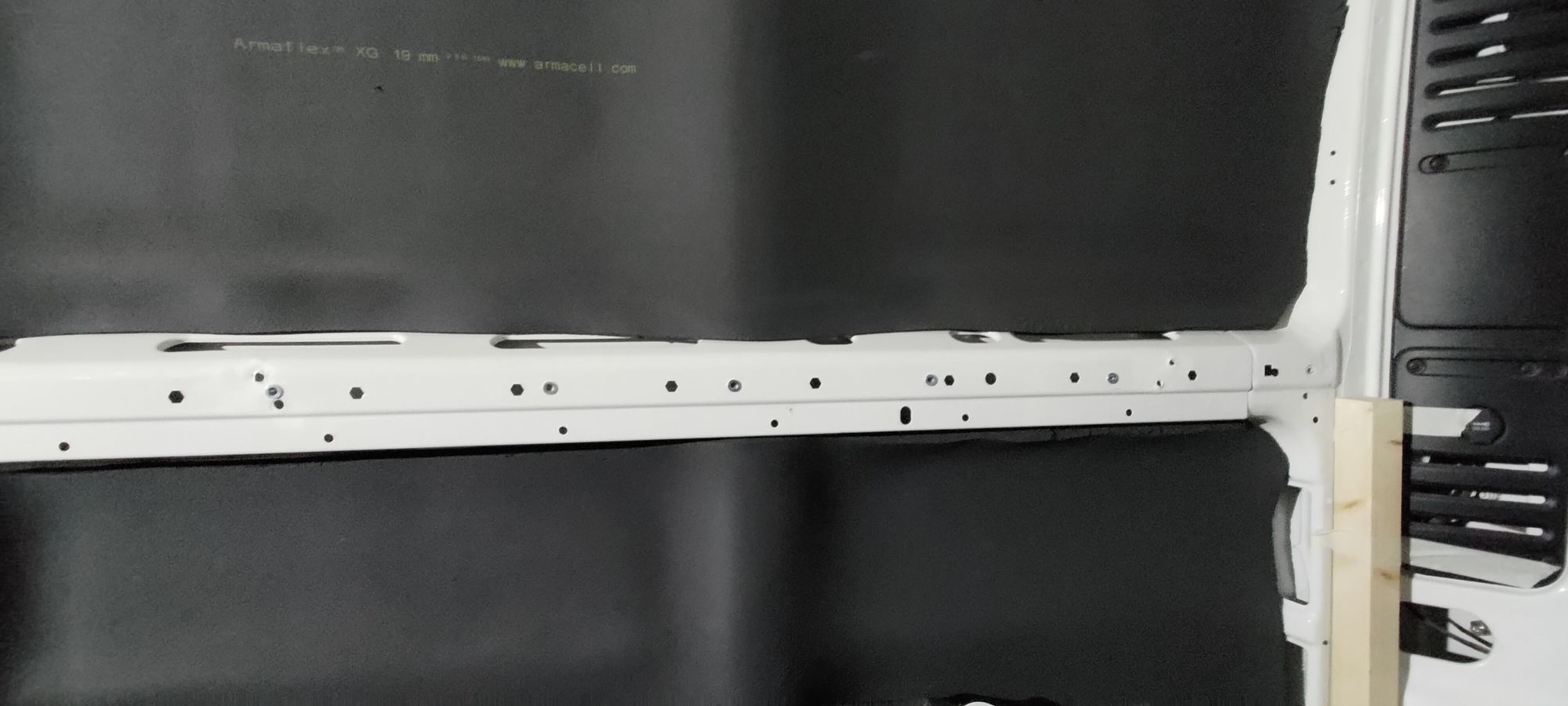

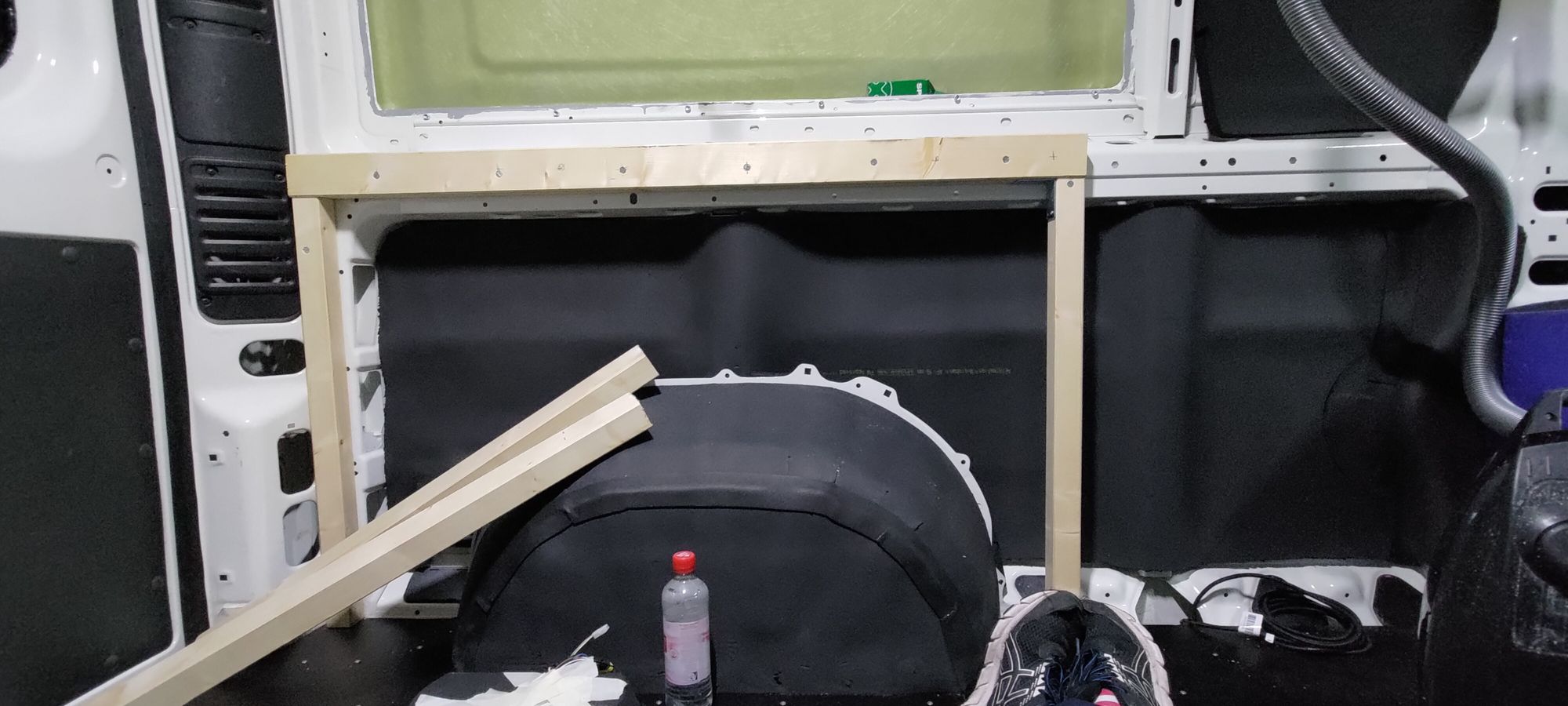

Mit Blindnietmuttern, die ich im Seitenträger verankere und Konstruktionsholz baue ich das Bettgestell. Nach einem Nachmittag ist das Grundgestell fertig.

Da wir aber noch einiges unter dem Bett machen müssen, baue ich es noch nicht fertig.

Neben dem Gestell dämme ich noch das Dach neben den jetzt eingebauten Dachfenstern. Außerdem schließen wir die Standheizung probeweise an und sind erfreut als sie dann noch einer Stunde Arbeit endlich läuft. Leider muss man die Heizung erstmal 2h auf Volldampf einbrennen lassen. Das schaffen wir an dem Abend nicht, so dass wir einen weitere Tag dafür brauchen (weil in der Zeit möchte man nicht im Auto arbeiten ^^ Die stinkt ganzschön vor sich hin...)

Die Standheizung ist wenige Tage später eingebrannt und produziert seitdem zuverlässig warme Luft :)

Es geht weiter mit dem Dämmen des Longsleepers. Dafür habe ich extra dünneres 9mm starkes Armaflex gekauft.

Um einen Oberschrank zu installieren schraube ich weitere Halteleisten an die Wände.

Und dann kommen wir zum schwierigeren Teil: Dem Filzen. Ich möchte gerne die Wände im hinteren Bereich, sowie die Schiebe- und Hecktüren mit Filz bekleben, da das Gewicht spart, noch ein kleines bisschen mitdämmt, dünner als eine Holzverkleidung ist und vermutlich auch gemütlich ist. Stell ich mir zumindest so vor. Wir verwenden 4-Wege Carpet Filz von Bus4Fun in Silbergrau und den empfohlenen Würth Kraftsprühkleber Plus. Trotzdem ist das filzen nicht so einfach wie das die ganzen YouTuber ankündigen... Uns wird versprochen ZackZack und dann macht man hier und da und schon ists toll. So einfach wars dann allerdings nicht...

Vom Bahnhof aus sind die kleinen Unebenheiten und unschönen Kanten zum Glück nicht zu sehen. Trotzdem hat es mich halb verrückt gemacht, dass der Filz dann doch nicht so doll stretch war wie versprochen... Nun ja, ich würde sagen ich hab das Beste draus gemacht.

Die nächsten Tage verbringe ich damit mich mit dem filzen vertrauter zu machen und irgendwann klappt es doch ganz gut. Die Radkästen stellen trotzdem immer eine gewisse Herausforderung dar mit ihren Rundungen. Leider wird das Wetter wieder kälter, sodass ich mit den Türen noch warten muss...

Stattdessen baue ich das Gestell des Oberschrankes. Zum ersten Mal kommt die geschenkte Tauchsäge zum Einsatz und ich kann endlich GERADE Schnitte machen. Da macht sägen gleich viel mehr Spaß und auch das zusammenschrauben am Ende. Ich mache aber nachdem Probeanschrauben alles wieder ab und lackiere die Bretter und Leisten noch weiß.

Außerdem säge ich mal wieder Löcher in den Bus, für einen Stromanschluss. Das klappt zum Glück alles ganz gut und nach kurzer Zeit haben wir eine feste Strombuchse. Ylvi wird immer mehr zum Camper :) (Zumindest von außen)

Weiter gehts auch mit der Verkleidung (aus Garnica Leichtbauplatten vom Bauhaus) der Seitenwände. Die Tauchsäge ist Gold Wert und endlich habe ich jederzeit gerade Schnitte.

Ich lackiere die Wände anschließend mit Holzlack auf Wasserbasis. Befestigen tun wir das ganze an vorher an der Karosserie befestigten Holzleisten.

Weitere Teile der Außenverkleidung ziehen ein

Weiter gehts mit der Verkleidung auf der anderen Seite. Dort lassen wir noch ein kleines Regal ein für Gewürze.

Mit etwas Schweiß und Mühe friemeln wir die Trennwände für die verschiedenen Fächer im Oberschrank zurecht. Vor allem für mich ist das Schrauben irgendwann sehr anstrengend in der Höhe, da ich ständig die Arme über Schulterhöhe heben muss.

Zudem macht uns beim Zuschnitt die Krümmung des Busses an der Stelle Schwierigkeiten das Holz ordentlich einzupassen.

Außerdem kommt die erste Trennwand in den Bus, die später Bett und Küche trennen soll. Damit wir aber nicht komplett die Sichtachse versperren verbaue ich im oberen Teil ein Gitter.

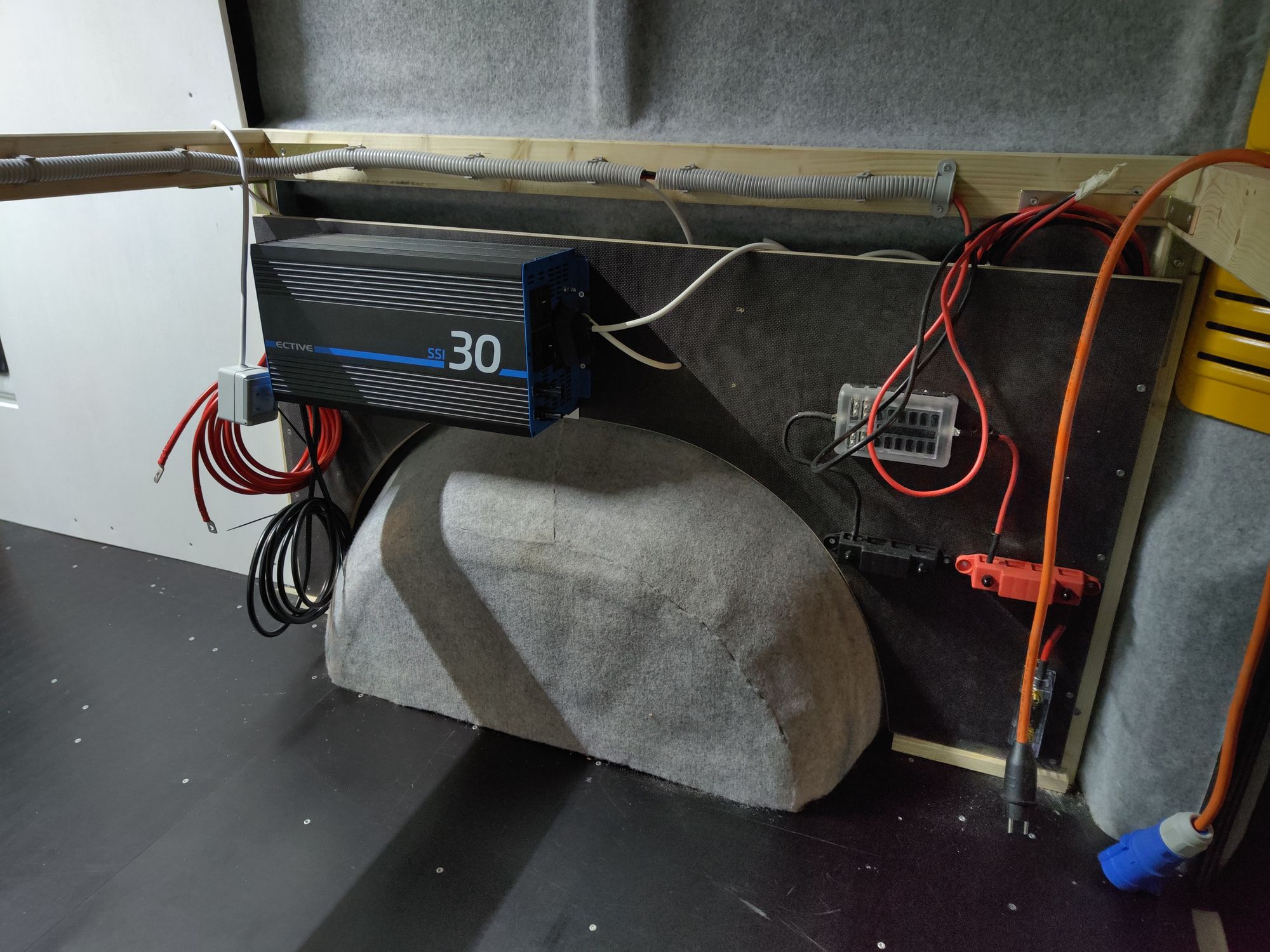

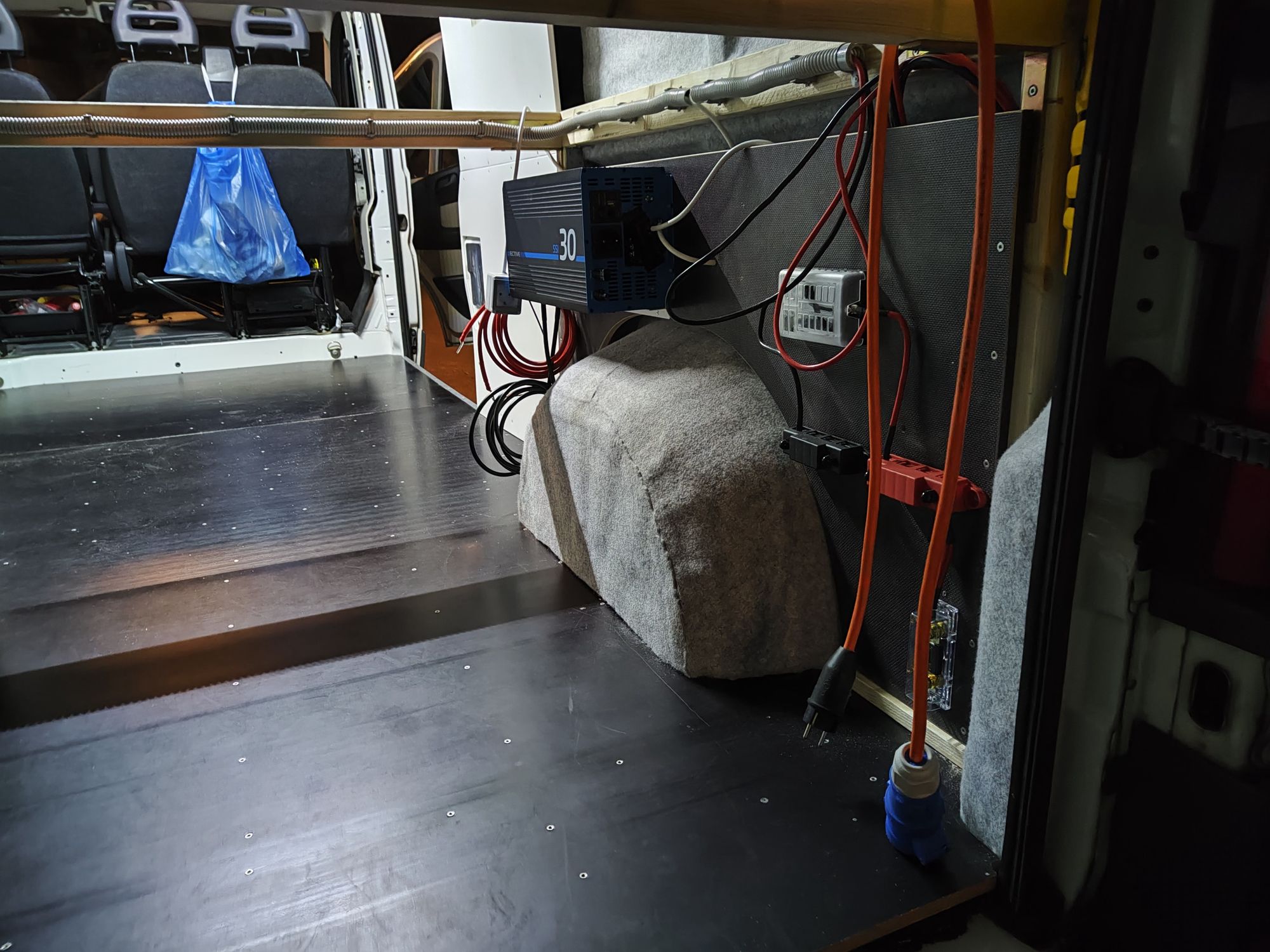

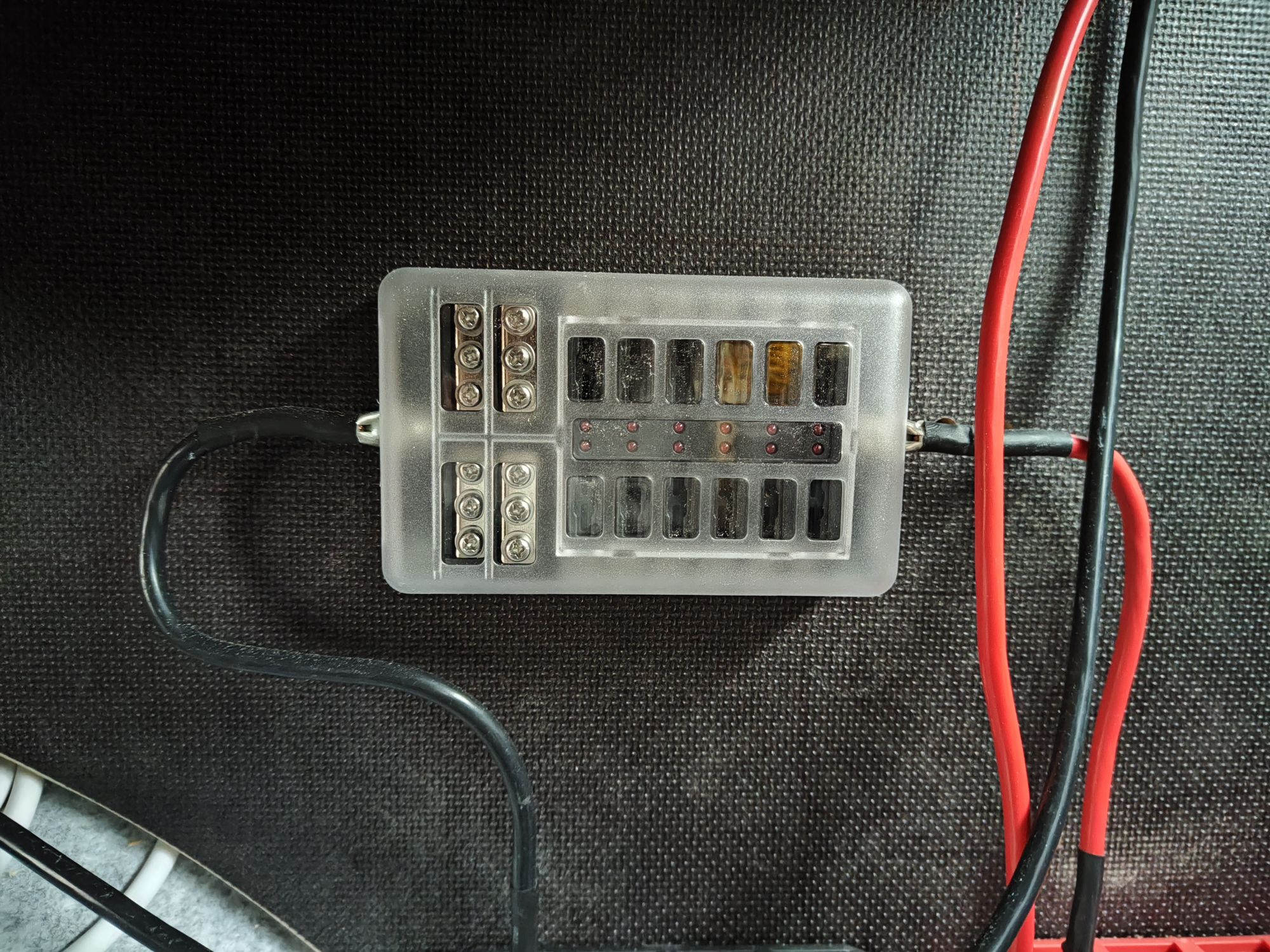

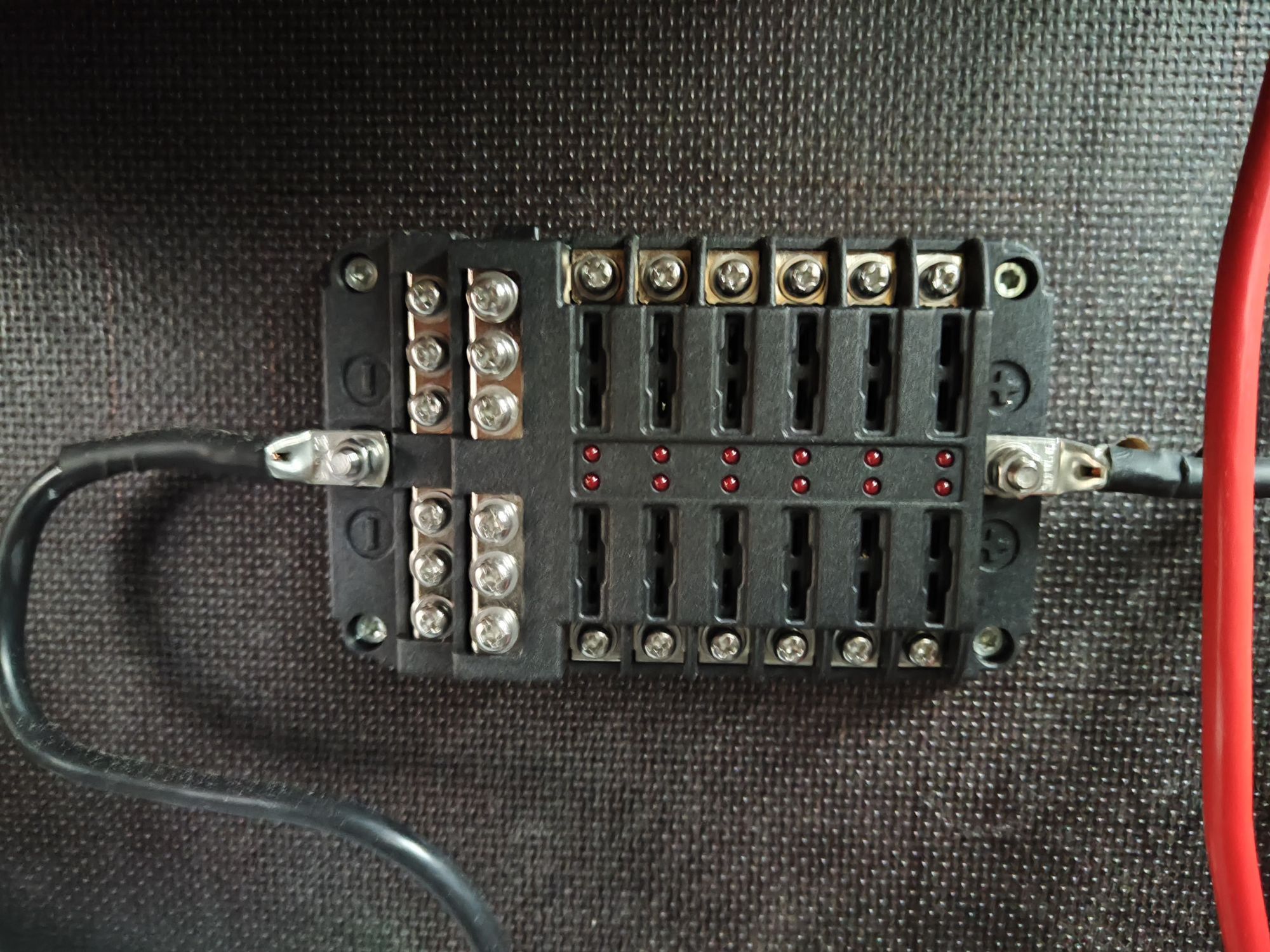

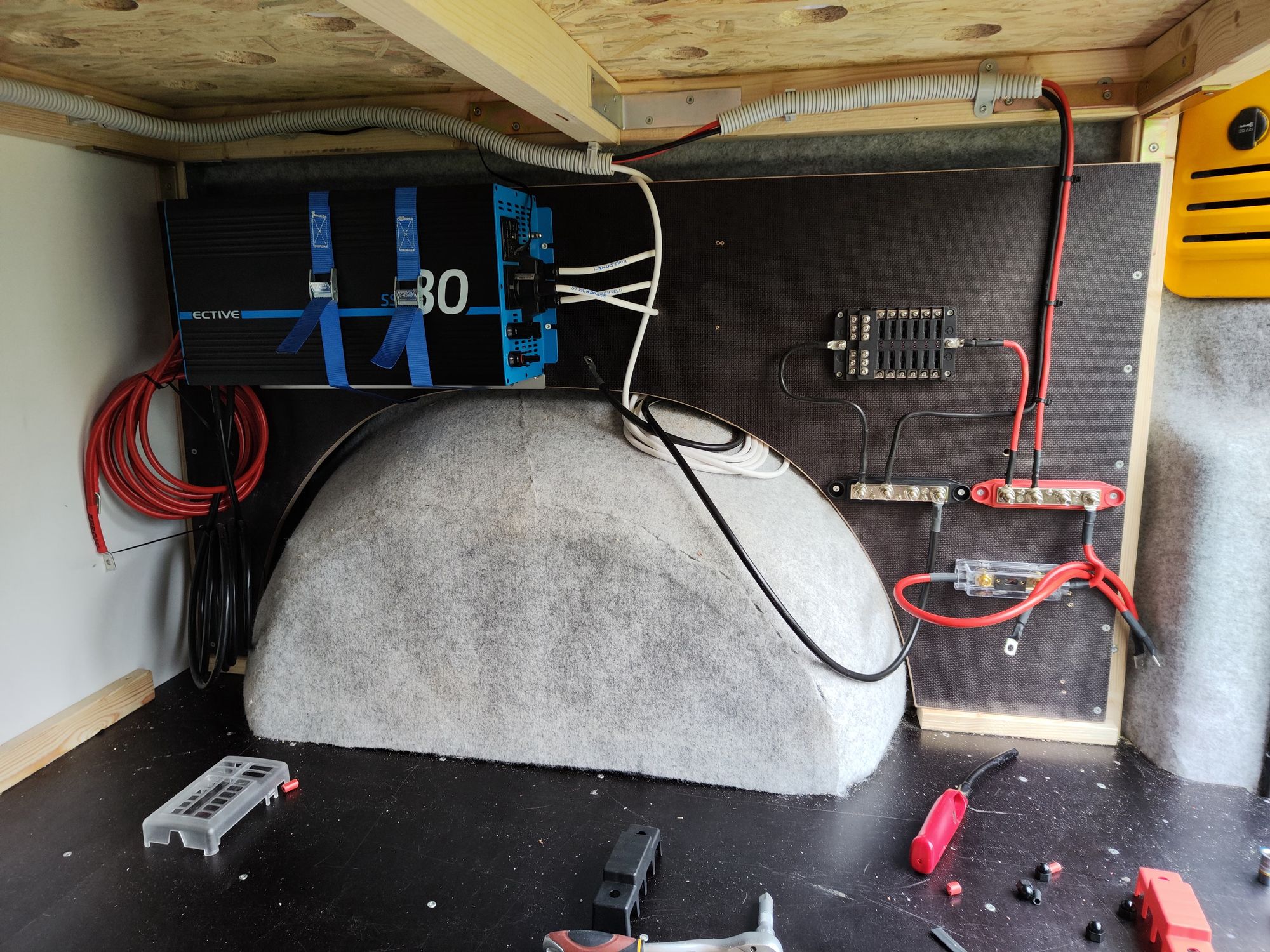

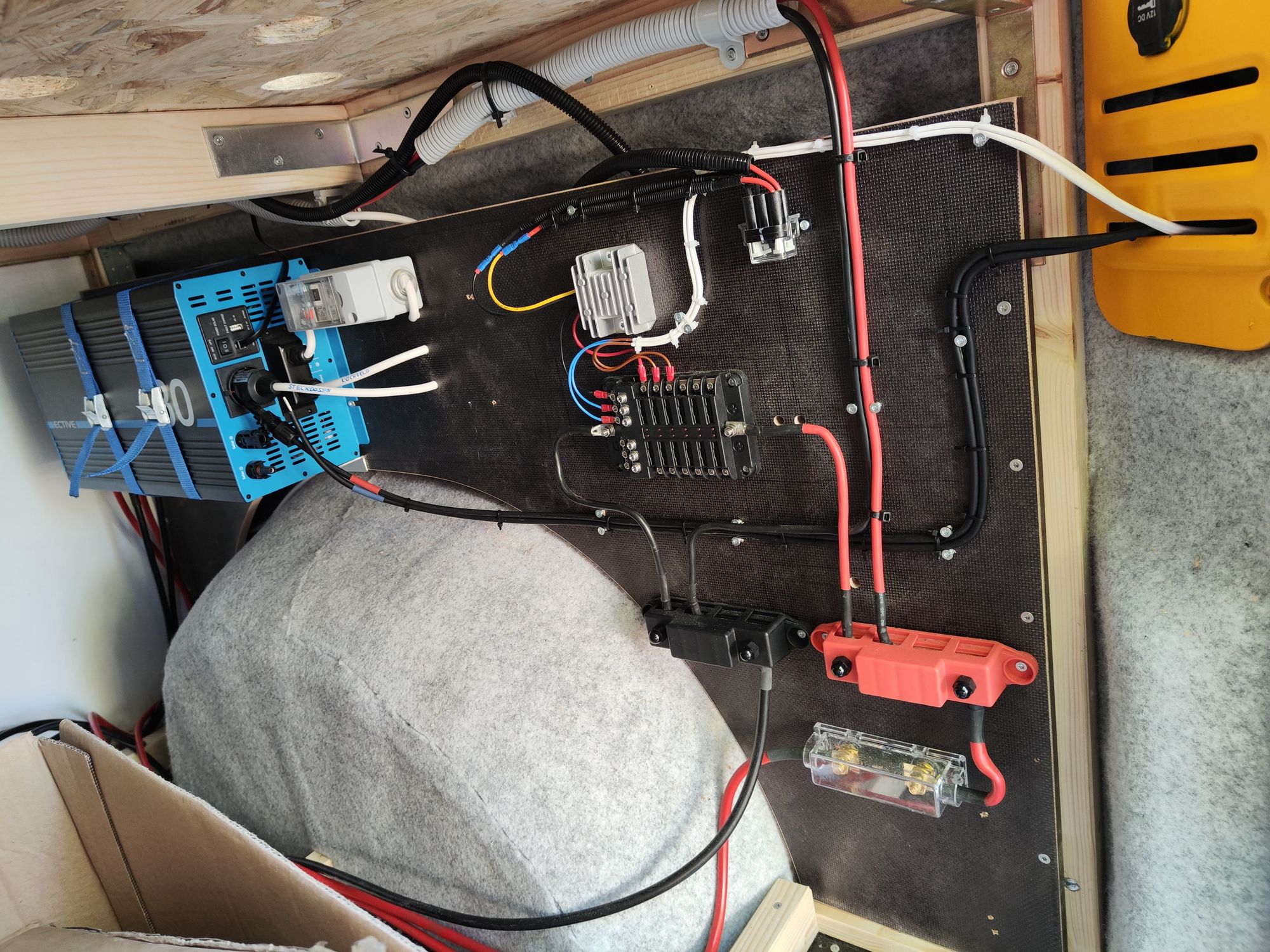

Und unser Elektrik-Brett zieht im Bus ein! Die meisten Elektrik Komponenten ordnet William im Laufe des Ausbaus dort an.

Ein großer "Erfolg" ist, als ich das erste Mal im Bus liegen kann. Seit Wochen steige ich ständig über die Querholme für das Bett, sie nerven und sind im Weg, aber plötzlich erfüllen sie ihren Zweck und ich liege im Bus!

Damit die OSB Platte nicht ganz so schwer ist und die Matratze etwas lüften kann bohren wir Löcher rein.

Wie auch immer das passieren konnte ist das linke hintere Fenster nicht mehr fest. Irgendwie hat sich der Kleber gelöst und die Scheibe hängt lediglich noch an einer schmalen Stelle mit Klebe fest. Da Carglass utopische Preise fürs wieder einkleben möchte mache ich es kurzerhand selbst... Leider hab ich den Kleber nicht gleichmäßig genug aufgetragen, sodass an zwei Stellen bei Regen etwas Wasser reintropft... Eigentlich müssen wir es nochmal machen, finden aber keine Zeit dafür.

Apropos undicht: Das hintere Dachfenster ist auch undicht, weshalb ich auch das nochmal neu mache. Diesmal klebe ich einen Alurahmen auf die Außenkanten um eine gerade Auflagefläche für das Fenster zu generieren und dichte dann das Fenster auf der geraden Fläche ein.

Mittlerweile ist es Mitte März und wir wollen Ende März mit Ylvi nach Westdeutschland für ein Wochenende zum Familientreffen. Wir wollen das erste Mal übernachten im Bus und damit während der Fahrt die Matratze nicht umherfliegt baue ich kurz vorher noch den Badschrank auf der rechten Seite.

Nach dem Familientreffen gehts dann weiter. Williams Cousin will uns die Wohnmobilzulassung machen, aber dafür müssen noch ein paar essentielle Dinge in den Bus, weshalb ich motiviert weiter mache. Wir kaufen einen Metod Ikea Schrank als Küchenschrank, da ich absolut gar keine Lust auf Schubladen bauen und einpassen habe. Außerdem geht es mit dem Badschrank weiter. Ich baue das Brett, auf dem dann ein Spiegel, Haken und ein paar schmale Fächer montiert werden sollen. Das Brett wird auf Schwerlastauszüge geschraubt und kann dann in einen Kasten ein- und ausgeschoben werden. Wir haben uns dafür entschieden, dass so zu bauen, damit man eine räumliche Trennung generieren kann, falls wir das auf dem engen Raum mal brauchen sollte, oder auch wenn man mal seine Ruhe auf dem Pott braucht ;).

Wieso auch immer ich keine Bilder vom Bau unserer Sitzbank hab...Als nächstes Baue ich eine L-Bank im vorderen Teil...

Außerdem kommt die Küchenplatte provisorisch auf unseren Ikea Schrank.

Es ist jetzt schon Anfang April und über Ostern fahren wir nach Zarrentin und wollen dort die Decke machen. Dafür kaufen wir noch mehr Leichtbauplatte und eine schwarze Hartfaserplatte, die wir für einen einheitlichen schwarzen Look hinter unseren Deckenleisten haben wollen.

Außerdem beschäftigt sich William weiter mit der Elektrik. Und wir schneiden ein Loch für unsere Kochplatte in die Arbeitsplatte.

Zuhause geht es dann weiter mit der zweiten Seite der Küche auf der gegenüberliegenden Seite. Dafür baue ich, auch wieder aus Leichtbauplatten, eine Art Schrank, den ich dann im ganzen in den Bus befestige.

Der Kühlschrank ist mittlerweile auch geliefert und wird nach ein paar Komplikationen (der Schrank war zu schmal geworden...:( ) probeweise in seine Lücke gestellt.

Dank Mamas tollen Nähkünsten haben wir ab Mitte April Polster für unsere Sitzbank und Gardinen für die Fenster.

Nachdem wir in Zarrentin die Arbeitsplatte in zwei Stücke geschnitten haben, installieren wir das abgeschnitte Stück mit Scharnieren wieder an seinem rechtmäßigen Platz. Unter der Klappe soll sich später die Toilette befinden, sodass es essentiell ist, dass sich die Platte gut wegklappen lässt.

Mit etwas Mühe befestigen wir, während Mama unsere Polster näht, den Kühlschrank in seiner Lücke. Wir klemmen ihn zwischen Boden und Tischplatte, sodass er während der Fahrt nicht verrutschen kann.

Außerdem kommt das Waschbecken in den dafür vorgesehenen Plattenausschnitt.

William ist nach der Arbeit auch immer wieder fleißig an der Elektrik beschäftigt.

Das Projekt "Deckenverkleidung" ruht zwischen Ostern und Mai nochmal eine Weile. Als ich mich dem wieder widme raubt es mir jeglichen nerv. Wir sind auf die gloreiche Idee gekommen die Leisten wieder mit Blindnietmuttern und M-Schrauben in die Querholme des Daches zu verschrauben und dafür billige Nieten und billige Schrauben zu benutzen...

...mit dem Ergebnis das die Schrauben manchmal auf halber Strecke hängen bleiben, und sich die Niete mitdreht und wir weder die Schraube noch die Niete wieder rausbekommen. UNFASSBAR nervig!

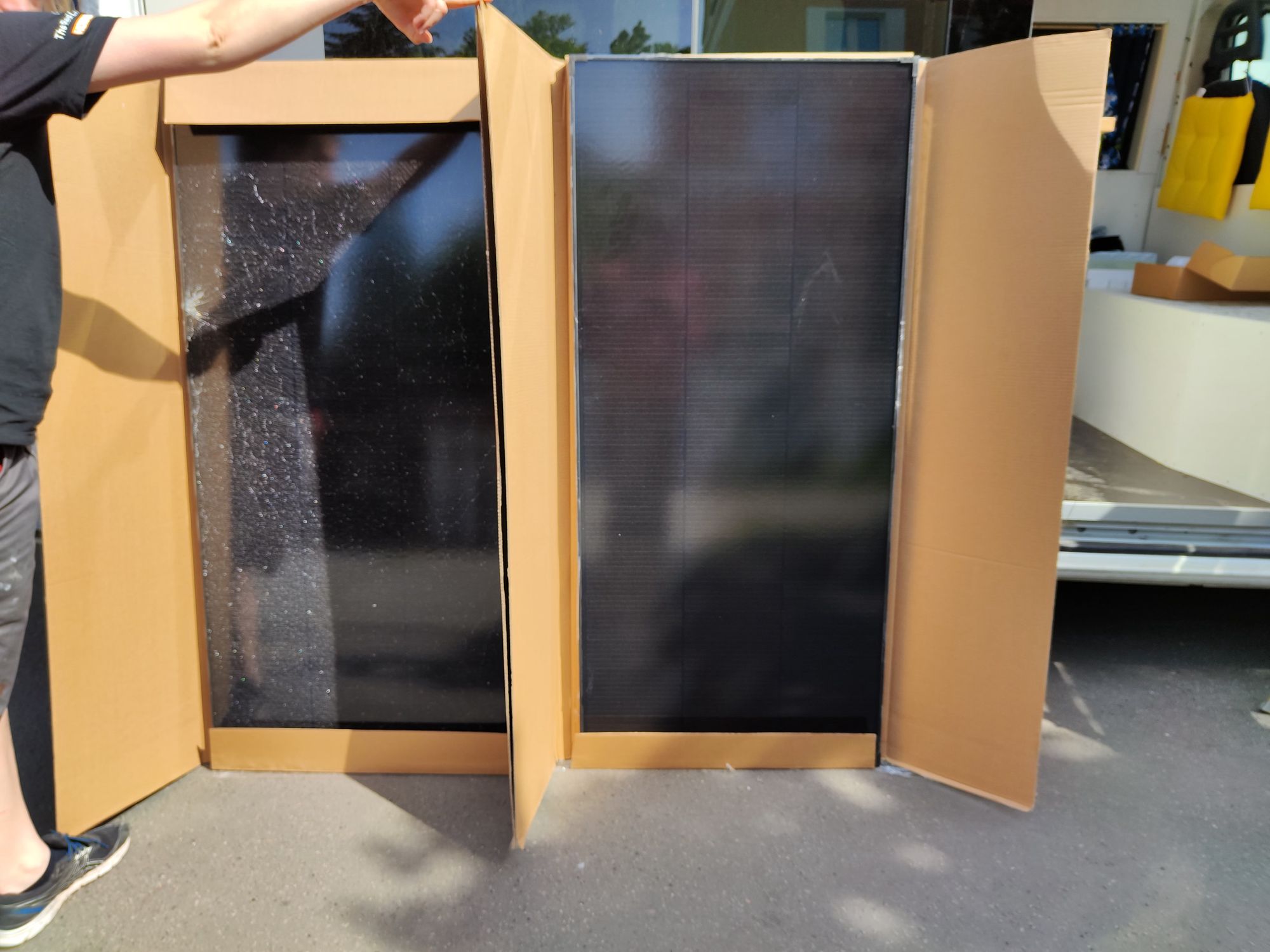

Mittlerweile ist es schon fast Sommer, als wir die Solarpanel auf dem Dacht installieren wollen. Die haben wir bereits im März gekauft und bisher standen sie bloß in der Ecke. Als wir sie dann auspacken der große "Schock"... Eins der Panels in scheinbar beim Transport kaputt gegangen und wir haben es nicht gemerkt, da wir sie nicht direkt ausgepackt haben. Gott sei Dank ist ective kulant und schickt uns ein neues zu- auch 2 Monate später. Danke hierfür!

Auch mit unserem ective Wechselrichter/Inverter gibt es probleme, da der Inverter nicht funktioniert. Auch hier bekommen wir einen neuen zugeschickt, der dann tut was er soll. Das ganze kostet uns aber ordentlich nerven und geduld.

Ich filze die hinteren Türen noch zuende und baue Fächer für die Türtaschen. Außerdem befestige ich noch ein kleines Fach über dem Bett, wo wir Handys etc. während des Schlafens ablegen können.

Williams Elektrikprojekt neigt sich auch dem Ende zu. Wir installieren noch zwei Schalterpanel für die Lichtschalter bei der Küche.

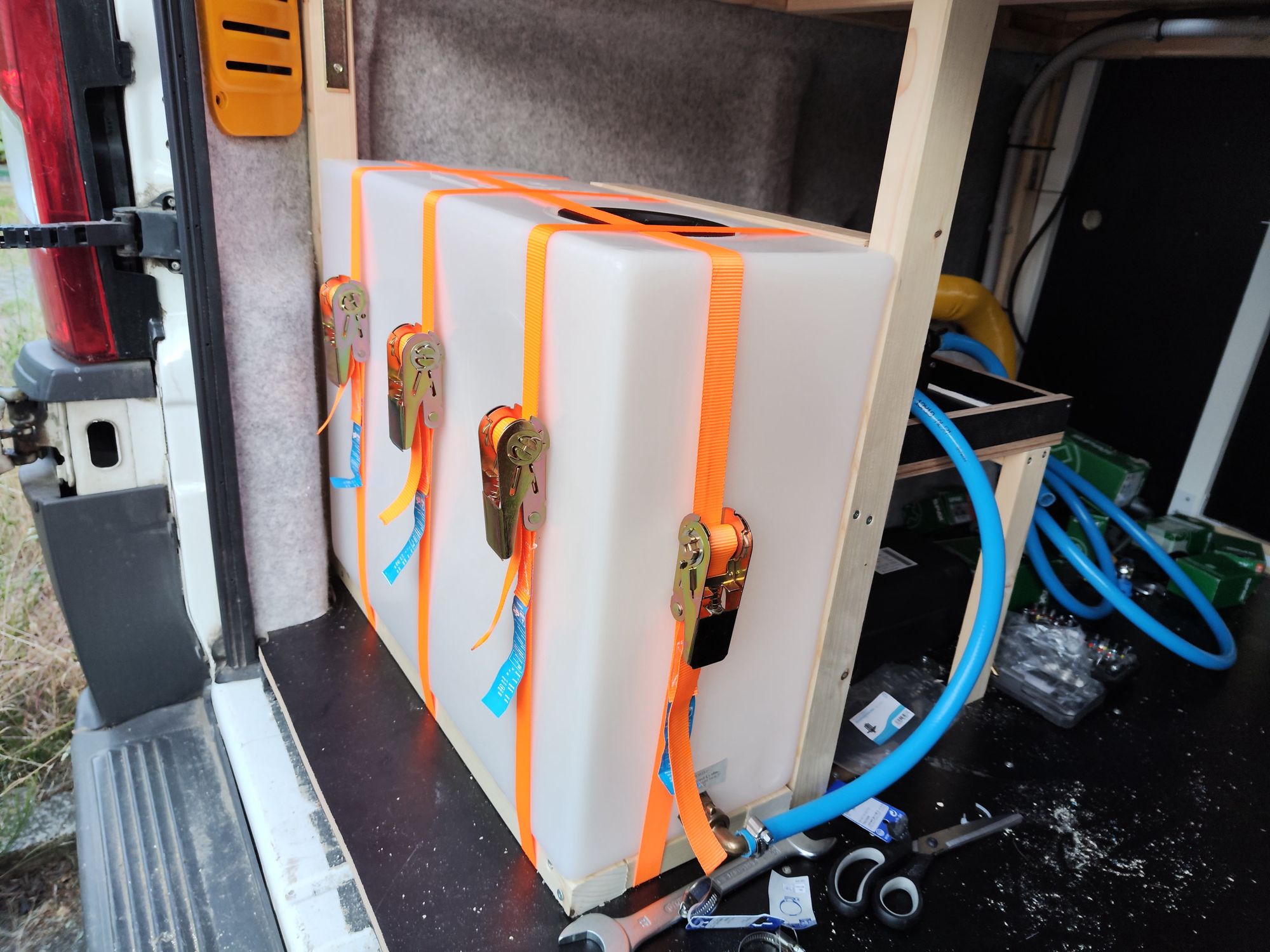

Wir beschäftigen uns dann auch mit der Wassser Ver- und entsorgung. Die Tanks stellen wir auf einen Holzsockel, der im Boden verschraubt wird und unter dem Spanngurte durchgehen, die den Kanister auf den Boden ziehen. Außerdem installieren wir noch Wasserfilter, die Druckwasserpumpe, den Wasserhahn und einen "Siphon". Tatsächlich ist das Wassersetup das Erste was auf Anhieb nach langer Zeit, sofort funktioniert.

Ich baue noch unsere Trockentrenntoilette zusammen, da wir einen Bausatz dafür geschenkt bekommen haben. Außerdem installieren wir noch eine vernünftige Klobrille mit Deckel.

Die Schränke bekommen noch Verschlüsse, gebastelt aus Tenax-Knöpfen und Lederriemen, damit sie während der Fahrt nicht aufgehen können.

Außerdem habe ich auch noch Klappen für den Oberschrank zurechtgesägt und lackiert, sowie mit viel Fluchen Klappenheber angebracht.

Relativ zum Schluss verlegen wir noch einen Roll-PVC-Boden, den wir mit speziellem Kleber an die Siebdruckplatte kleben.

Der Ausbau ist hier auch so gut wie beendet. Im Nachtrag kommen hier und da noch ein paar Dinge hinzu, werden etwas verändert und optimiert, aber im großen und ganzen sind wir mit dem Ergebnis am 21.6.23 zu unserer Europareise aufgebrochen...

Ich habe irgendwie verpasst diesen Artikel hier fortzusetzen und kann jetzt, mehr als 4 Monate später nicht mehr ganz so die Reihenfolge der Bilder zuordnen. Aber trotzdem sieht man, denke ich, einen Fortschritt. Außerdem nehmen die Menge der Bilder gen Ende auch drastisch ab, da wir viel Stress hatten und einfach nur fertig werden wollten und daher kaum noch dokumentiert haben. Falls jemand Fragen zu dem Ausbau hat, zu bestimmten Teilabschnitten, verbauten Materialien etc. schreibt uns gerne an. Wir versuchen dann so gut es geht mit Infos weiterzuhelfen :)